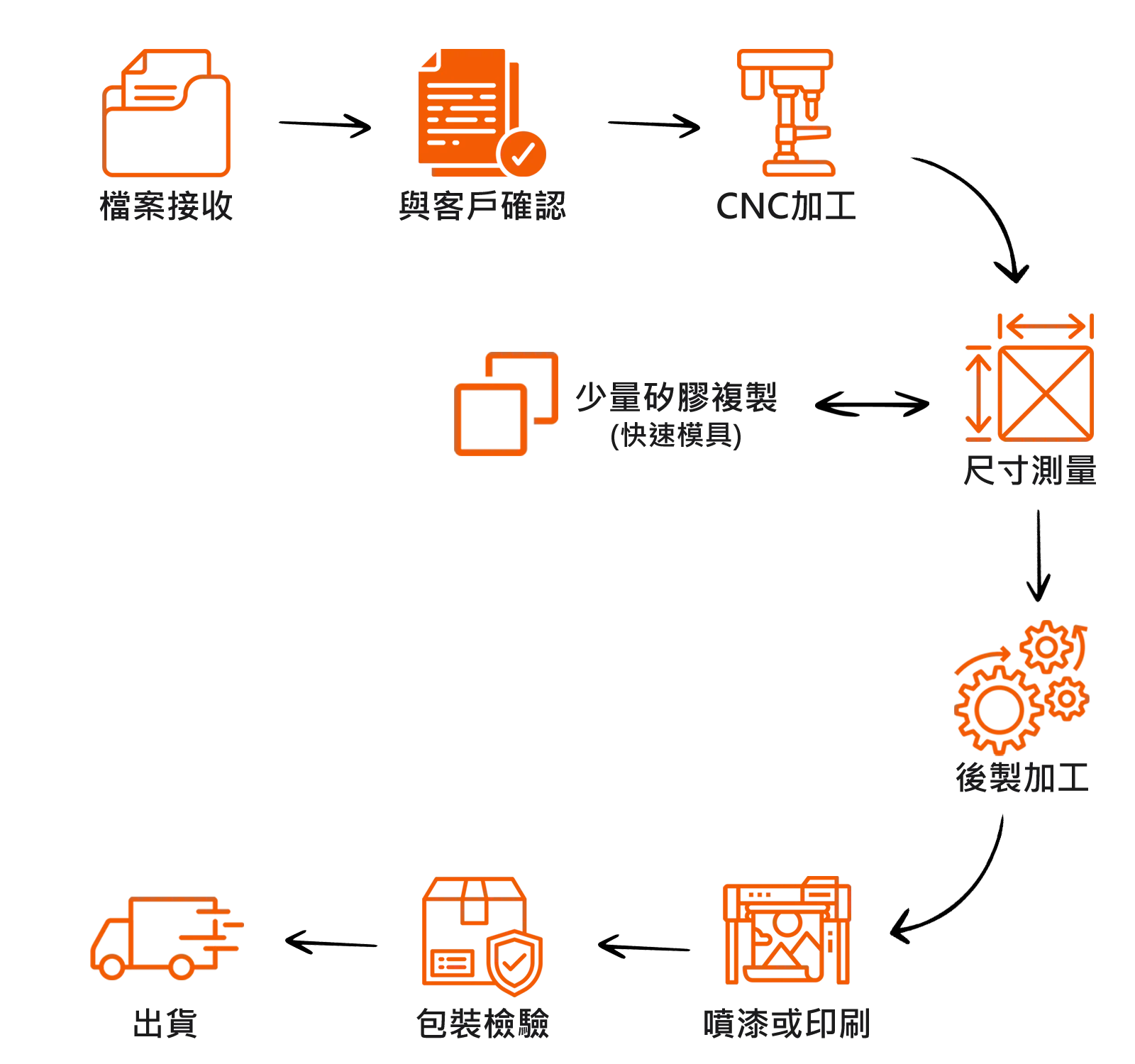

將客戶所提供之3D圖檔,轉檔為IGS格式由Mastercam軟體讀取,進行2D及3D程式輸寫,於軟體格式輸入刀徑及層別,分為粗、中、精及後處理加工確定板材及特性。於加工程式中選擇刀徑及設定加工深度,輸入完畢後由程式模擬試做,以確保CNC模型加工過程造型及尺寸無誤,為CNC程式工程。

選擇所加工之板材及大小尺寸,刀具種類直徑及調整加工時所需高度,使用CNC加工機為3軸包覆式加工機,較一般傳統式加工機安全性高,於加工平台上製作該板材尺寸治具,板材固定歸零、補正及刀具架設完畢,讀取加工程式進行切削,過程可於CNC電腦螢幕修正進級率及轉數,最高可達10000/分轉,為CNC操作工作。

塑膠種類簡介:常見ABS、POM、PP、PC、PC+GF20%PEI、壓克力、尼龍、電木、代木。

金屬種類簡介:常見鋼:中碳鋼。鋁:6061、7075。銅:青銅、紅銅。鋅:鋅合金深。

以首模原型進行簡易矽膠模具複製,將首模原件固定於大於該尺寸方形容器內並預設分模線,進料及排氣孔位置,將等比例硬化劑加入矽膠調和均勻後,到入首模原型之容器內,帶矽膠硬化後,此矽膠模具軟硬度約70度,利用工具切開矽膠至預設分模線,分為上模(公模)及下模(母模),同時可取出首模原型,其空間保持完整無缺料。

將矽膠模具合模,並利用板片及膠布平均施力捆綁,外露進料及預設氣孔,將模具擺置於真空注型機下層,倒入該重量等比例之熱固性PU材料於注型杯內分成A劑及B劑2杯,放置於真空注型機上層固定,進行抽出空氣,待真空注型機內保持真空狀態後,將B劑倒入A劑調和均勻再倒入模具內,待模具內PU材料硬化後,拆開上下模,取出PU半成品再做修補工作。

使用於矽膠模具注型材料為熱固性PU,此材料分為A劑(主劑)B劑(硬化劑)需等比例調和硬化成型,PU材料又分仿ABS、壓克力、橡膠等物性材質,ABS可於外觀塗裝、印刷及成型染色,壓克力可於成型染色呈現半透明狀態,橡膠可調整軟硬度成型由30~90度並染色。

將CNC完成後之素材原型,參考3D尺寸進行原型大尺寸量測,並參考其外觀造型及機構功能是否完整無缺,選擇研磨工具及水砂紙型號,進行外觀研磨及機構清角工作,研磨後於外觀噴上一層灰白色底漆,經細部手工修補工作後,並再次量測尺寸,確保研磨過程尺寸於標準公差內。

由客戶指定之色號或色板進行調漆動作,將量測完畢之底漆原型,噴上指定顏色面漆,其效果可作為平面、咬花及亮面處理,將網版固定印刷台架上,於印刷平台上製作該原型治具,以確保平面印刷過程準確,減少不良率,如原型凹陷處需印刷時,可選擇使用移印或轉印字。